課題

広大な敷地を持つ工場では、目視や手記入、手入力による在庫管理が行われており、作業に時間とコストがかかり、ヒューマンエラーが発生しやすい状況でした。さらに、製品のロケーション管理がされていないため、どこにどの製品があるかを正確に把握できず、類似した製品を区別するのにも時間がかかっていました。結果として、製品を探すために膨大な時間がかかる問題がありました。

提案

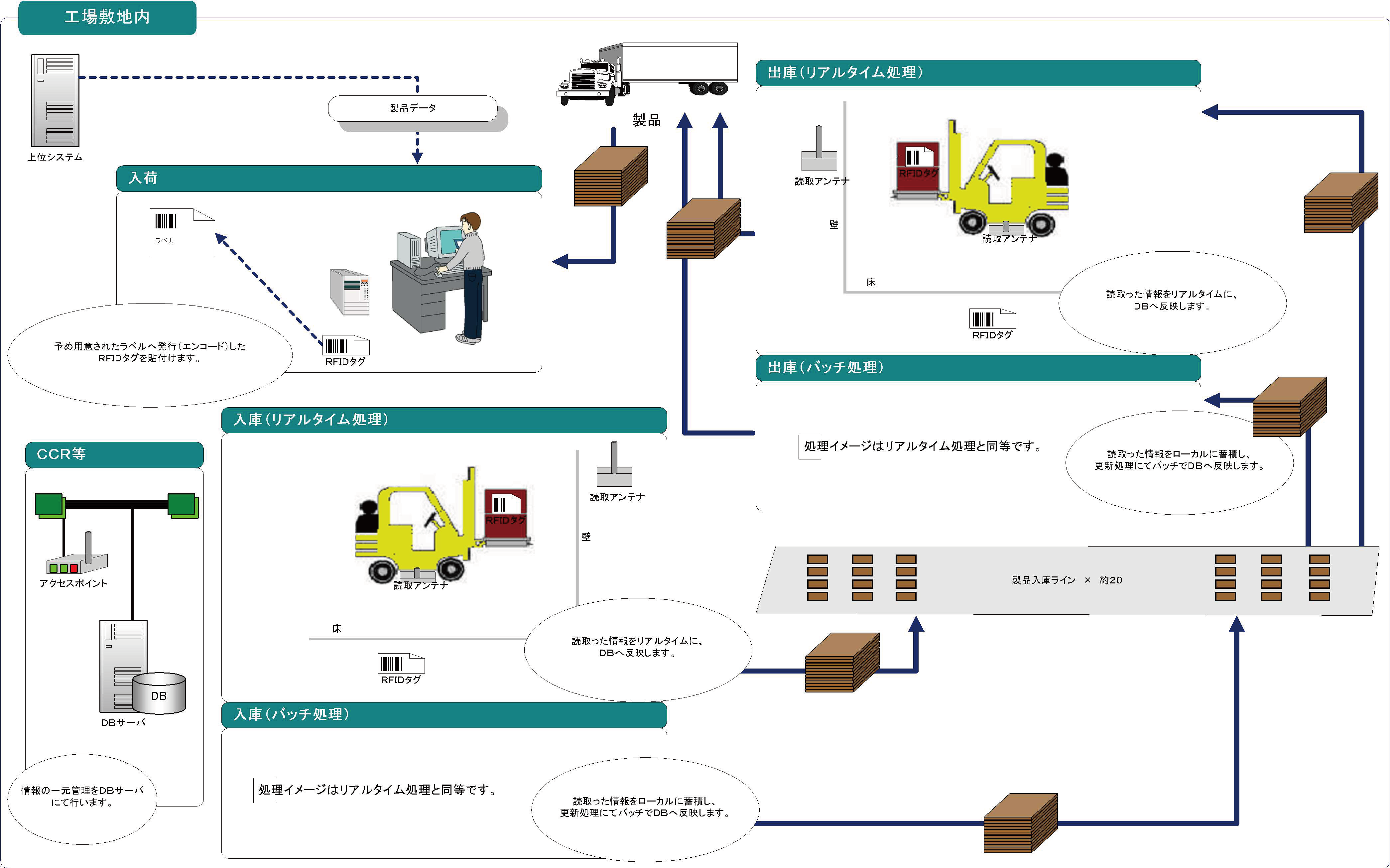

RFIDを採用し、作業者が意識することなく正確なロケーション情報を管理できるシステムを提案しました。このシステムは、誰でも簡単に操作でき、正確な在庫情報をリアルタイムで提供します。また、ロケーション管理によって、製品の位置情報を明確に把握できるようにし、データ入力や集計作業の負担を軽減します。さらに、既存の運用方法に対応し、柔軟に拡張可能なシステムを提供しました。

解決⽅法

RFID技術を活用し、在庫管理や製品のロケーションを自動化しました。これにより、製品の入出荷やロケーション情報をリアルタイムで把握でき、作業者が簡単かつ正確に作業を行えるようになりました。正確なロケーション情報の提供により、類似した製品でも間違いなく管理が可能となり、製品の探索時間が大幅に短縮されました。データ入力や集計作業も自動化され、作業工数の削減が実現されました。

導⼊効果

システム導入後、RFIDを活用した在庫管理が正確に行われるようになり、作業効率が飛躍的に向上しました。リアルタイムで製品のロケーション情報を把握できるようになり、作業者が製品を探す時間が大幅に削減されました。データ入力や集計作業の負担も軽減され、作業工数が大幅に短縮されました。また、柔軟なシステム拡張性により、今後の運用方法の変更にも対応できる環境が整いました。

開発環境

・開発言語:VB、VC++

・データベース:PL/SQL、ORACLE

・技術:RFID