課題

石油化学製品を生産する工場では、目視や手記入、手入力による作業が行われており、ヒューマンエラーの発生が問題となっていました。また、リアルタイムでの生産進捗や製造実績の把握が困難で、生産管理システムの導入には高額なコストがかかっていました。さらに、製造データ以外の収率、品質、原料、用役に関する実績データの収集も困難でした。

提案

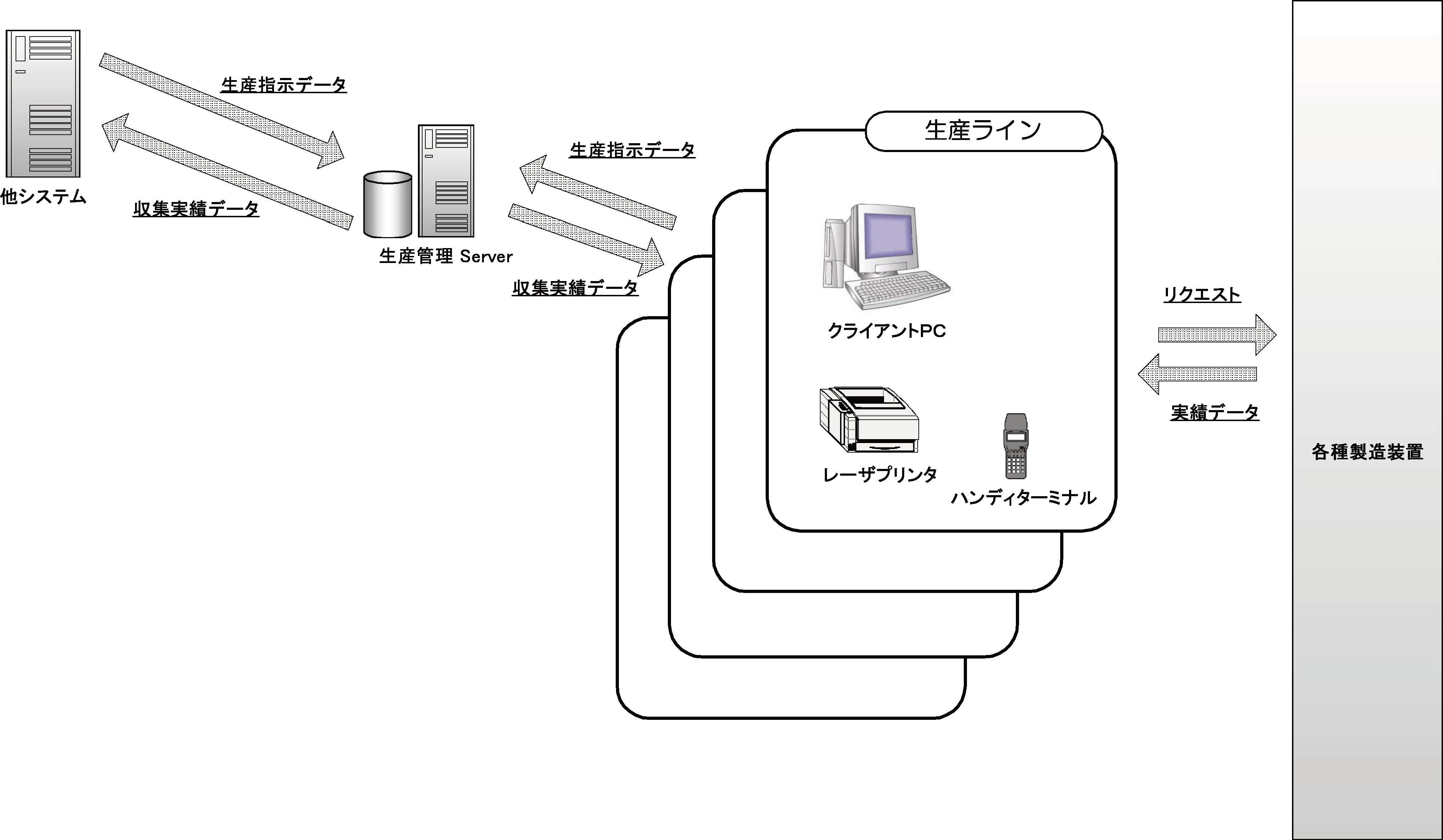

製造装置と連携し、作業者が容易に操作できるインターフェースを提供することで、ヒューマンエラーを削減するシステムを提案しました。また、PCでの運用により低コストでシステムを構築し、リアルタイムで進捗状況や製造実績を把握できる機能や、製造データに加えて収率、品質、原料、用役に関する実績データも収集し、生産管理の精度を向上させるシステムを提案しました。

解決⽅法

製造装置と本システムを連携させ、作業者が簡単に操作できるインターフェースを構築しました。PCでの運用を通じて、コストを抑えながらシステムを導入し、リアルタイムで進捗や製造実績を把握できる環境を整えました。また、収率や品質、原料、用役に関する実績データを収集する機能を追加し、生産管理の正確性と包括性を高めました。さらに、独自の運用方法に対応できる柔軟なシステム拡張性も確保しました。

導⼊効果

システム導入後、製造装置と連動した自動化によりヒューマンエラーが減少し、作業効率が大幅に向上しました。リアルタイムでの進捗状況や製造実績の把握が可能となり、工場全体の生産管理が効率化されました。また、収率や品質、原料、用役に関するデータの収集が可能となり、生産計画の精度が向上しました。PCベースの運用により、コストを抑えつつ高機能なシステムを実現しました。

開発環境

・開発言語:VB、VC++

・通信技術:CORBA

・データベース:SQLServer

・ハードウェア:シーケンサ、ハンディターミナル