課題

工場の製造ラインでは、目視や手記入、手入力で製造実績を管理しており、時間がかかるうえにヒューマンエラーが発生しやすい状況でした。また、製造実績の報告に時間的なロスが生じており、リアルタイムでの把握が難しい状態でした。さらに、既存の基幹システムと連携させ、全体の作業を効率化する必要がありました。

提案

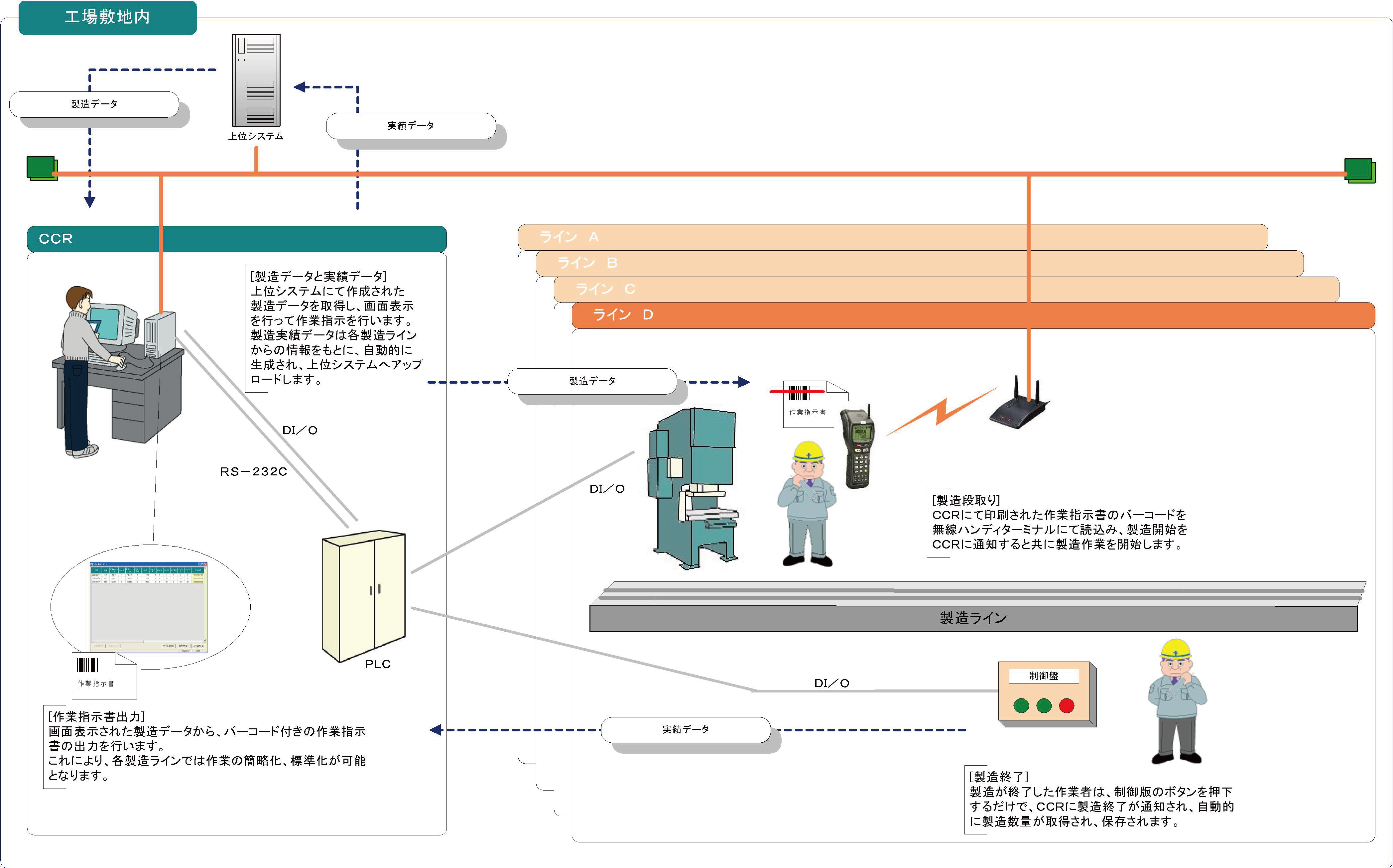

バーコードを活用したシステムを導入し、誰でも簡単に正確な作業が行えるようにしました。また、製造ラインの機器と連携させることで、作業者がボタンを押すだけで製造実績の報告を自動化する仕組みを提案しました。リアルタイムで製造実績を把握できる機能を実装し、データ入力や集計作業の負担を軽減することで、作業工数を大幅に削減しました。さらに、既存の基幹システムとの連携が可能な柔軟な拡張性も備えたシステムを提案しました。

解決⽅法

バーコードと機器の連携により、製造現場の作業者がボタンを押すだけで製造実績がリアルタイムで報告されるシステムを構築しました。これにより、作業者の負担が軽減され、ヒューマンエラーの発生が大幅に減少しました。また、リアルタイムで製造実績の把握が可能となり、報告の遅延がなくなりました。さらに、既存の基幹システムとシームレスに連携することで、工場全体の業務効率が向上しました。

導⼊効果

システム導入後、バーコードによる正確なデータ管理が実現され、作業者は簡単に製造実績を報告できるようになりました。リアルタイムで製造状況が把握できるため、時間的ロスがなくなり、全体の作業効率が飛躍的に向上しました。また、基幹システムとの連携により、データの一元管理が可能となり、工場全体の業務の標準化と作業工数の削減が実現しました。

開発環境

・開発言語:VB、VC++

・データベース:PL/SQL、ORACLE